SOLIDWORKS装配体标准件自动统计解决方案

不同企业的现状是:

1、没有实施PDM或标准化的企业,往往装配体中不加入紧固件,仅仅在生成BOM的时候,人工数出需要的紧固件规格、数量,手工填写到BOM表中,甚至只是根据类似项目,粗略估计一个数量;

2、已经实行PDM或者标准化的企业,往往有企业设计库,可以从库中装配紧固件,确保属性准确、数量准确,但这往往耗费比较多的人力,并且导致操作性能下降。

目前几乎所有产品设计,都离不开紧固件(包括螺钉、螺栓、垫片、螺母等),而且紧固件的数量相当的多。虽然紧固件的添加大多数情况下无需重新建模,只需要使用Toolbox库或其他库直接拖拽就行,但是仍然存在以下问题:

1、标准件库的建立和维护,工作量大,多人协作共享容易出错

2、包含大量紧固件的装配体,会占用更多计算机资源,导致性能下降

3、紧固件属性不规范,导致明细表信息不完整、不准确

4、人工装配紧固件耗时耗力,纯属重复劳动,而且容易出错

很多用户询问,能不能不用装配紧固件,也能统计出明细?能不能实现自动装配,将工程师从重复操作中解放出来?这些想法,往往被认为不可能实现,并经常被人认为想法太幼稚。可是,这些想法很好呀,万一实现了呢?

设想,如果无需装配紧固件,而又能统计出紧固件的类型和数量,那么上述问题就全部解决了:消除了大量重复操作、避免了电脑性能下降、BOM信息确保准确、库的维护工作大量降低。

但是,有些产品需要通过紧固件来检查干涉,以及验证操作空间,仍然需要将紧固件装配上,那么,如果能实现自动装配,该问题也可以得到解决。

上述设想几乎完善的解决了问题,并且实现了自动化。那么,为了这个效果,工程师还要为紧固件做哪些工作呢?

1、螺钉孔一定是要打的,否则无法出图加工;

2、紧固件的类型、规格以及是否需要垫片也是要定义的,否则神仙也不知道你脑子里是怎么想的;

3、你需要点击一个专门的按钮命令,所有需要的信息,直接选择而不是手工输入。

我们设想一下操作过程:

零件已经设计完成,在需要打孔安装紧固件时候,点击一个“打孔按钮”,弹出一个窗口,这个窗口中,可以选择紧固件类型、规格,以及可以勾选垫片、弹簧垫、螺母,选中之后,在打孔位置点击一下鼠标,打孔操作就完成了,你需要将孔的定位标注好尺寸即可。

当然,并不是每个孔都需要对应紧固件,那么,无需对应紧固件的,你按平时的方式打孔即可。

当产品设计完成之后,你打开总装,点击一下“生成明细”按钮,那么整个产品的BOM表就生成了,包括所有的紧固件,即使你的产品中没有安装一个螺栓!

又或者,你担心干涉问题以及装配空间是否足够,那么就请点击“自动装配紧固件”按钮,这时候,你可以闭目养神一会,所有需要的紧固件,会自动装配到你的装配体上,当然一定是按照各个子装层级装配的,而不是仅仅装配在总装上。

不用担心,你使用阵列、镜像生成的孔,对应的紧固件会漏掉;也不用担心,定义了紧固件的孔没法修改;更不用担心,程序会统计错误。

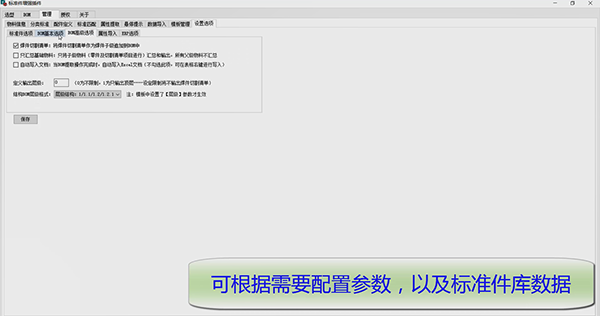

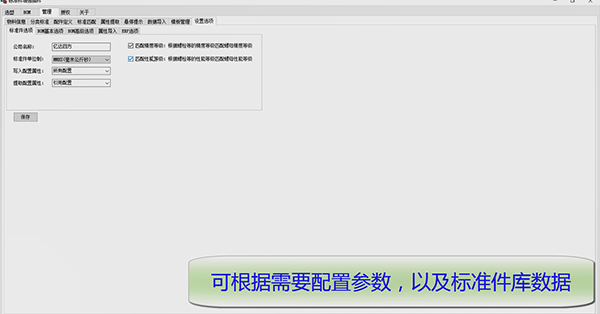

那么在打孔时,弹出的选择窗口,怎么保证你要的标准件都具备,不需要的不要出来干扰你,并且生成BOM的属性符合企业要求。这些都是需要事先定制好的,而且以后还可以方便的进行维护(添加、修改、删除等)。定制的方法,就是将你需要的紧固件,按格式要求列举到Excel中,进行一键导入即可。当然也可以在管理窗口界面进行单个维护。

对于想自动装配紧固件的企业,没办法,你要将紧固件模型也准备好,虽然也可以让程序自动生成,但这样真的没必要,效率太低、投入产出比不合适、维护成本高。

标准件增强工具操作实例

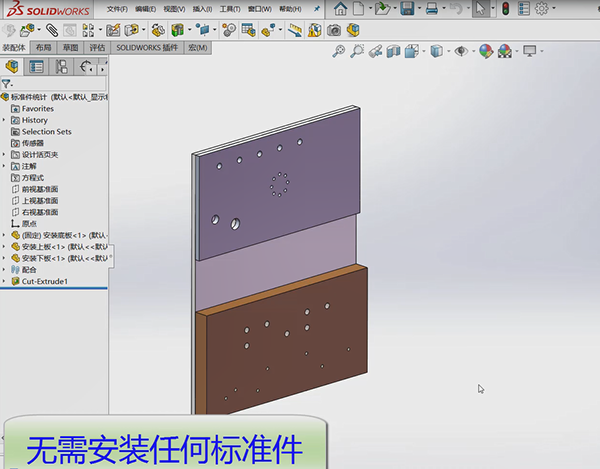

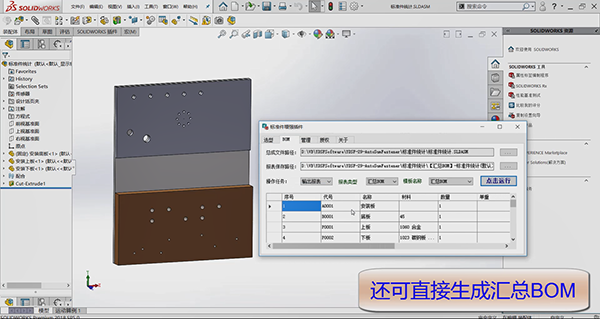

1、本装配体没有安装任何标准件:

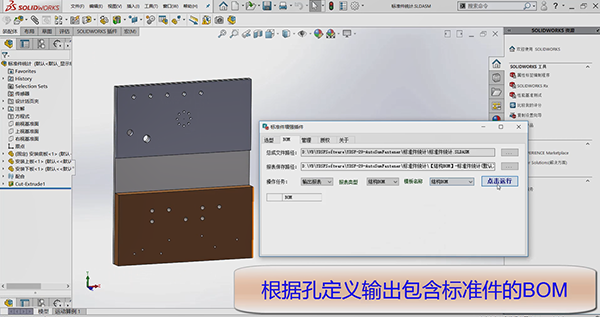

2、采用本工具,选择要输出的BOM类型:

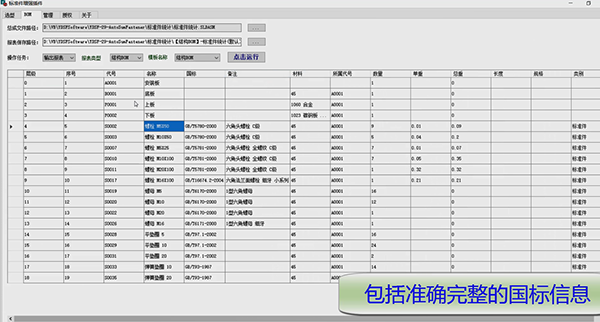

3、即可生成所需的BOM,并神奇的将标准件自动补充出来:

4、汇总BOM生成,也是只需要重新选择类型,运行即可:

5、自动匹配精度等级、性能等级:

6、支持各种BOM选项:配置、压缩、封套、虚拟件等:

7、支持焊件切割清单: