模具行业如何借助 SolidKits.AutoWorks 提升设计效率?

在智能制造与数字化转型加速推进的今天,模具行业正面新的挑战:客户对产品交付周期的要求越来越短,设计变更频繁,同时对模具精度和可靠性的要求却持续提高。传统依赖人工建模、手动装配和经验驱动的设计方式已难以满足现代快速、柔性、标准化的生产需求。在此背景下,SolidKits.AutoWorks 作为专为 SOLIDWORKS 用户打造的自动化设计工具,为模具企业提供了从“经验设计”迈向“智能设计”的关键路径。

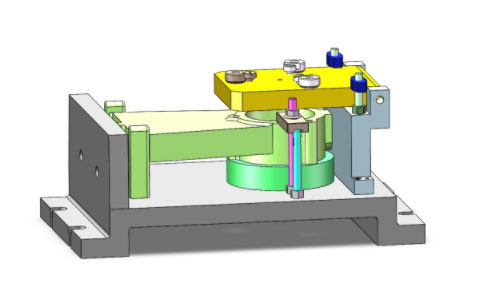

SolidKits.AutoWorks 是由 SolidKits 公司开发的一套基于 SOLIDWORKS 的自动化设计解决方案,深度融合参数化建模、规则驱动、配置管理和企业知识库,能够将重复性高、逻辑性强的设计任务转化为“一键生成”的自动化流程。尤其适用于标准件繁多、结构模块化程度高的行业——如模具、工装夹具、非标设备等。

一、模具设计中的痛点与应对策略

1、重复建模工作量大,效率低下

表现:

每次新项目都要重新绘制标准模架、顶针、导柱导套、冷却水道等通用结构;

相似产品需“从零开始”建模,无法快速复用历史经验。

应对策略:

构建企业级智能模板库:将常用模架、滑块、斜顶、冷却回路等模块参数化封装;

一键调用生成装配体:输入产品尺寸、穴数、材料缩水率等主参数,系统自动匹配并生成完整3D结构;

效果:

标准结构建模时间减少70%以上,设计师专注复杂机构创新。

2、客户频繁变更,设计返工严重

表现:

产品外形微调导致分型面、滑块行程、顶出位置全部重做;

手动修改易遗漏关联零件,造成装配干涉或加工错误。

应对策略:

全模型参数联动机制:建立“产品→模芯→模架→顶出系统”的逻辑链,一处修改全局更新;

效果:

设计变更响应速度提升3倍,返工率下降80%。

3、设计标准不统一,质量波动大

表现:

不同工程师命名规则、出图习惯、结构偏好差异大;

新员工上手慢,依赖老师傅“口传心授”。

应对策略:

强制执行标准模板:所有输出图纸、BOM、文件名均按预设格式自动生成;

知识资产数字化:把老师傅的经验转化为可复用、可审计的规则库。

效果:

实现“新人也能做出老手水平”,保障设计质量一致性。

二、实际应用成效

某华东地区大型注塑模具厂在部署 SolidKits.AutoWorks 后,实现了以下显著提升:

模具结构设计时间平均缩短 60%;

因人为疏漏导致的设计返工率下降 85%;

新员工培训周期从 3 个月压缩至 2 周;

企业成功将 90% 的常规模具设计流程标准化、自动化。

更关键的是,设计师得以从机械性劳动中解放,将精力聚焦于复杂结构优化、冷却效率分析、成型工艺协同等高价值工作,真正推动企业向“技术驱动型”转型。

SOLIDWORKS自动化设计软件-SolidKits.AutoWorks 不仅是一个工具,更是模具企业实现设计数字化、知识资产化、流程智能化的战略支点。它将工程师的经验转化为可复用、可迭代、可传承的数字规则,在提升效率的同时,筑牢企业的核心竞争力。面对日益激烈的市场竞争,拥抱SolidKits.AutoWorks这样的智能设计平台,将成为模具企业迈向高质量发展的关键一步。