从“手工绘图”到“一键生成”:SOLIDWORKS自动化设计方案

在制造业数字化转型的浪潮中,设计效率与工程一致性已成为企业核心竞争力的关键指标。过去,工程师们常常耗费大量时间在重复性建模和手动装配上;如今,借助SolidKits为SOLIDWORKS量身定制的自动化解决方案,这一局面正在被改写,从“手工绘图”迈向“一键生成”,不仅提升了设计效率,更重塑了产品开发流程。

一、传统设计之痛:效率瓶颈与人为误差

在未引入自动化工具之前,许多制造企业的设计流程高度依赖工程师个人经验。例如,在非标设备、工装夹具或定制化机械部件的设计中,即便是结构相似的产品,也需要从零开始建模、装配、出图。这种“手工绘图”模式存在三大痛点:

重复劳动严重:80%以上的设计任务具有高度相似性,但每次仍需重新操作;

标准难以统一:不同工程师对同一类零件的建模方式、命名规范、出图格式存在差异,影响后续制造与BOM管理;

交付周期长:面对客户紧急需求,设计成为项目推进的“卡脖子”环节。

这些问题不仅拖慢了产品上市速度,也增加了出错风险,制约了企业的规模化与标准化发展。

二、SolidKits的破局之道:SOLIDWORKS深度自动化

SolidKits作为专注于SOLIDWORKS生态的自动化解决方案提供商,深入理解制造企业的实际痛点,通过将参数化建模、智能模板、规则引擎与API集成技术深度融合,为客户打造“一键生成”的快速设计体系。

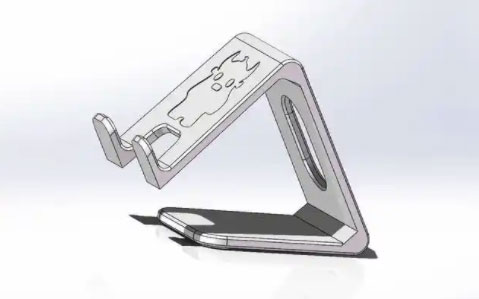

1. 参数驱动,模型自动生成

SolidKits自主开发的SOLIDWORKS参数化设计软件-SolidKits.AutoWorks,用户只需输入关键参数(如尺寸、材料、接口类型等),系统即可自动调用预设的模板库,生成完整的三维模型、装配体。例如,某输送设备制造商通过部署SolidKits方案,将原本需要4小时完成的滚筒组件设计缩短至5分钟。

2. 智能模板,确保设计一致性

所有模型、图纸、BOM表均基于企业标准构建模板。无论由哪位工程师操作,输出结果始终符合公司规范,解决“一人一风格”的混乱局面。同时,模板支持版本管理与权限控制,保障知识资产的安全传承。

3. 无缝集成ERP/PLM,打通数据链路

SolidKits方案可与主流ERP(如SAP、用友)、PLM系统对接,实现设计数据自动同步至生产、采购与仓储环节。设计完成即触发下游流程,真正实现“设计即制造”。

三、客户实践:效率跃升的真实案例

某大型食品包装机械企业曾面临订单激增但设计人力不足的困境。引入SOLIDWORKS自动化设计软件后,其标准模块(如封口机构、传送带支架)实现100%参数化生成,整体设计效率提升70%,错误率下降90%。更重要的是,工程师得以从重复劳动中解放,聚焦于创新结构与性能优化,推动产品迭代升级。

四、未来已来:自动化不是替代,而是赋能

有人担忧自动化会削弱工程师的价值,实则不然。SolidKits的理念并非取代人类创造力,而是将工程师从低价值重复工作中解放出来,使其专注于更高阶的系统集成、仿真验证与创新设计。正如CAD取代了图板,自动化正成为新一代工程师的“智能画笔”。

从手工绘图到一键生成,不仅是工具的升级,更是设计思维与工作模式的革命。SolidKits以SOLIDWORKS为基石,以客户需求为导向,正在帮助越来越多的制造企业跨越效率鸿沟,迈向智能制造的新阶段。在这个“快者愈快”的时代,自动化不再是选择题,而是必答题——而SolidKits,正是那把开启SOLIDWORKS自动化设计之门的钥匙。