SOLIDWORKS参数化装配体设计:让修改更轻松

在非标自动化、机械设备、模具制造等行业,工程师常常面临一个共同痛点:产品结构复杂、变型频繁、客户定制需求多。一旦客户需求变更,整个装配体可能需要从头调整——尺寸改了,配合关系失效;零件数量变了,BOM表要重做;图纸重新出图,工作量成倍增加……

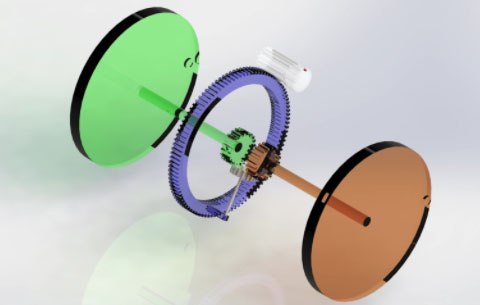

有没有一种方法,能让装配体“智能响应”设计变更?答案是:参数化装配体设计。而借助 SolidKits.AutoWorks 这一专为SOLIDWORKS打造的智能开发软件,参数化设计不再只是“想想而已”,而是每个工程师都能快速落地的日常工具。

一、什么是SOLIDWORKS参数化装配体设计?

参数化装配体设计,是指通过预设关键参数(如长度、孔距、数量、配置等),驱动整个装配体中多个零部件的尺寸、位置、数量甚至存在状态自动更新。其核心在于:

关联性:零件与零件之间通过公式、方程式或全局变量联动;

可配置性:通过配置(Configurations)或设计表(Design Table)快速切换不同型号;

自动化:减少手动修改,避免遗漏和错误。

然而,原生SOLIDWORKS在实现复杂装配体参数化时,常面临以下挑战:

① 方程式管理混乱,层级深难以维护;

② 零件数量变化需手动插入/删除,无法自动增减;

③ 属性、BOM、图纸无法同步更新;

④ 多用户协作时版本控制困难。

二、让参数化装配体真正“活”起来

SolidKits.AutoWorks 是由国内专业SOLIDWORKS二次开发公司-Solidkits打造的一站式智能设计软件,专为解决工程实际问题而生。在参数化装配体场景中,它提供了远超原生功能的自动化能力:

1. 智能驱动:一键修改,全装配体联动更新

用户只需在统一界面输入关键参数(如机架长度、工位数量、电机型号),SolidKits.AutoWorks自动解析规则,驱动所有关联零件更新。

2. 动态装配:零件数量自动增减

传统方式:手动插入/删除重复零件,非常容易出错。

SolidKits.AutoWorks方案:通过“阵列规则+参数控制”,实现螺栓数量、导轨滑块、传送辊筒等组件的自动增删与定位,无需人工干预。

3. 属性与BOM全自动同步

修改参数后,零件自定义属性(如图号、规格、材质)自动填充;

装配体BOM表实时生成,支持按企业模板导出Excel,无缝对接ERP/MES系统。

4. 图纸自动更新 + 批量出图

工程图中的视图、尺寸、明细栏随模型自动刷新;

支持一键批量生成PDF/DWG图纸,命名规则可自定义,大幅提升出图效率。

5. 规则可复用,知识沉淀为企业资产

将设计逻辑封装为“模板项目”,新项目直接调用,避免重复开发;

即使人员流动,设计规范仍可传承,保障交付一致性。

三、真实案例:某非标设备企业效率提升60%

某自动化设备制造商,产品涵盖数十种机型,每单均有定制要求。过去:

▶ 一次设计变更平均耗时2–3天;

▶ BOM错误率高达8%,常导致采购错料;

▶ 新人上手需1个月以上。

引入 SolidKits.AutoWorks 后:

▶ 参数化模板覆盖80%标准模块;

▶ 设计变更时间缩短至2–4小时;

▶ BOM准确率达99.9%;

▶ 工程师专注创新设计,而非重复建模。

“现在客户上午提需求,我们下午就能出方案图——这在过去是根本不敢想的。” —— 企业技术总监

四、参数化不是未来,而是现在

在“小批量、多品种、快交付”成为制造业新常态的今天,能否快速响应设计变更,已成为企业核心竞争力之一。SOLIDWORKS参数化装配体设计,正是打通这一瓶颈的关键技术。

而 SolidKits.AutoWorks,则让这项技术从“高门槛实验”变为“可规模化落地的生产力工具”。它不只是一个插件,更是将工程师经验转化为企业数字资产的桥梁。

让修改更轻松,让设计更智能——从今天开始,用 SolidKits.AutoWorks 重构您的SOLIDWORKS工作流。