机械设计中的参数化思维:SolidKits.AutoWorks 在非标设备中的应用

在当今制造业快速迭代、个性化需求激增的背景下,非标自动化设备已成为众多企业提升生产效率、实现柔性制造的关键载体。然而,非标设备“一单一议、一机一设”的特性,也给传统机械设计模式带来了巨大挑战:重复建模耗时、设计变更频繁、出图效率低下、BOM管理混乱……如何在保证设计质量的同时,显著提升响应速度与复用能力?答案在于——参数化设计思维,而 SolidKits.AutoWorks 正是将这一理念落地于 SOLIDWORKS 软件的设计工具。

一、什么是参数化设计思维?

参数化设计并非简单地使用“方程式”或“配置”,而是一种以变量驱动模型、以规则定义结构的系统性设计方法。其核心思想是:

将产品中可变的部分抽象为参数,将设计逻辑固化为规则,当输入新的需求参数时,系统自动重构几何模型、工程图与关联数据。

在非标设备领域,这意味着:客户提出新的工件尺寸、节拍要求或布局限制后,工程师无需从零开始建模,只需调整几个关键参数,整套设备即可自动更新,包括结构框架、传动机构、气动回路甚至工程图纸。

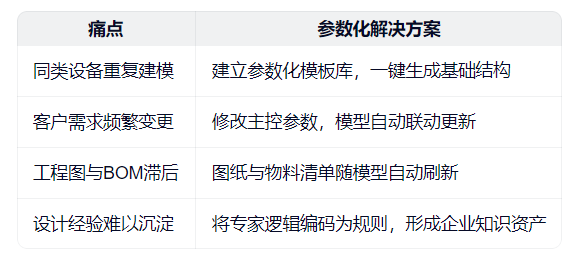

二、非标设备设计的痛点与参数化破局

典型的非标设备(如装配机、检测台、包装线)常包含大量相似模块:机架、导轨滑台、气缸夹具、传送带等。传统设计方式下,即使90%结构相同,仍需手动复制、修改、校对,效率低下且易出错。

三、SolidKits.AutoWorks:让参数化落地生根

SolidKits.AutoWorks 是专为自动化与非标设备行业打造的定制化开发插件,深度集成于 SOLIDWORKS,将参数化思维转化为可操作的工程工具。其核心能力包括:

1. 智能参数化模板引擎

支持创建“设备骨架”模板,定义关键控制尺寸(如工作台长宽高、工位间距、Z轴行程);

用户通过简洁表单输入参数,系统自动生成完整装配体。

2. 规则驱动的自动装配

基于预设逻辑,自动完成部件定位、干涉检查与连接关系建立;

例如:当输入“夹爪开合行程=50mm”,系统自动选择对应缸径气缸,并调整安装板孔位。

3. 动态BOM与属性同步

BOM 表随模型结构实时更新,支持按“自制件/外购件/标准件”分类;

自定义属性(如采购编码、成本中心、供应商)自动填充,无缝对接ERP。

4. 一键生成标准化工程图

自动创建总装图、部装图、零件图;

标题栏、明细表、技术要求按企业模板填充;

支持批量输出PDF/DXF,供下游工艺与采购使用。

5. 支持模型查重和引用

能够识别新增物料,自动进行编码;

已存在的模型,直接引用,避免生成冗余物料。

四、实际应用案例:某电子装配设备厂商的效率跃升

某专注于消费电子组装设备的企业,过去每套设备平均设计周期为10天,其中60%时间用于重复结构调整。引入 SolidKits.AutoWorks 后:

▶ 建立了“模块化单元”的参数化体系;

▶ 销售提供客户需求表(含产品尺寸、产能、接口位置);

▶ 工程师在30分钟内生成初步3D方案;

▶ 设计周期缩短至3天,出图错误率下降85%;

▶ 老工程师的设计经验成功固化为可复用的数字资产。

五、从“手工作坊”走向“数字工厂”

SOLIDWORKS参数化设计不是炫技,而是应对非标业务不确定性的系统性解法。SolidKits.AutoWorks 的价值,不仅在于自动化建模,更在于推动企业设计范式的升级——从依赖个人经验的“手工作坊式”设计,迈向基于规则与数据的“数字化工厂式”研发。

对于非标自动化企业而言,拥抱参数化思维,部署SOLIDWORKS参数化设计工具——SolidKits.AutoWorks,不仅是提升效率的手段,更是构建快速响应能力、知识沉淀能力和核心竞争力的战略选择。